Печать

Приёмная: (3843) 900-263, факс: (3843) 900-262, e-mail: info@oksshs.ru

Коммерческий отдел: (3843) 900-263, e-mail: sale@oksshs.ru

Информация о компании

Коммерческий отдел: (3843) 900-263, e-mail: sale@oksshs.ru

Публикации в СМИ

Теплоснабжение промышленных площадок шахт и разрезов

/

19 января

2012

Источник: журнал «Уголь», ноябрь 2009г.

Авторы:

- ИВУШКИН Анатолий Алексеевич, Генеральный директор ООО «ОК «Сибшахтострой», доктор техн. наук;

- ВЕНГЕР Константин Геннадьевич, Технический директор ООО «ОК «Сибшахтострой»;

- ЧИЧИНДАЕВ Михаил Георгиевич, Исполнительный директор ООО «Сибшахтостройпроект»;

- МАГДЫЧ Виктор Иванович, Зам. директора по развитию ООО «Сибшахтостройпроект», канд. техн. наук;

- МЕДВЕДЕВ Александр Иванович, Технический директор НИЦ ПО «Бийскэнергомаш».

В статье приведены результаты анализа особенностей формирования теплогенерирующих мощностей угольных шахт и разрезов в процессе их строительства и эксплуатации. Выявлена структура и объемы теплопотребления с учетом вида теплоносителя, изменение его спроса во времени, начиная с освоения территории строительства и строительства предприятий до освоения производственной мощности. Изложены концепция и технические решения формирования теплогенерирующих мощностей угольных шахт и разрезов, в максимальной степени адаптированные к условиям функционирования предприятий, значительно повышающие эффективность инвестиций при реализации программ теплоснабжения. Ключевые слова: тепло, теплоснабжение, шахтное строительство, горные предприятия.

Контактная информация - e-mail: mwi-shp@yandex. ru

В процессе реализации проектов строительства шахт и разрезов основные объекты промплощадок предприятий строятся с минимальными отступлениями от решений, заложенных в проектной документации. Однако во многих случаях объекты энергообеспечения, в частности котельные, как в прошлом, так в большей степени и в настоящее время строятся с отступлениями от проектной документации, в которой проект котельной выполнен, как правило, на момент освоения предприятием производственной мощности и не учитывает период строительства и освоения им производственной мощности.

Контактная информация - e-mail: mwi-shp@yandex. ru

В процессе реализации проектов строительства шахт и разрезов основные объекты промплощадок предприятий строятся с минимальными отступлениями от решений, заложенных в проектной документации. Однако во многих случаях объекты энергообеспечения, в частности котельные, как в прошлом, так в большей степени и в настоящее время строятся с отступлениями от проектной документации, в которой проект котельной выполнен, как правило, на момент освоения предприятием производственной мощности и не учитывает период строительства и освоения им производственной мощности.

Удельный расход тепла для теплоснабжения шахт и разрезов колеблется от 4,7 до 8,6 МВт на один миллион годовой производственной мощности предприятия.

Общий расход тепла на объекты основной промплощадки разрезов и шахт с учетом расхода тепла на проветривание шахт составляет 12-28 МВт на период полного освоения производственной мощности. Период освоения производственной мощности может колебаться от 2 до 4 лет, а строительства от 3 до 5 лет. Как правило, теплоснабжение необходимо организовывать в подготовительный период строительства предприятия или освоения территории строительства, начиная с расходов тепла в несколько мегаватт.

Таким образом, процесс обеспечения теплом предприятия с учетом его строительства по требуемой мощности энергоисточника развивается во времени от начала строительства в течение 7-9 лет, и его мощность за этот период меняется от нескольких мегаватт до 12-20 МВт на период освоения производственной мощности. Фактически в течение 7-9 лет требуется в среднем ежегодный прирост мощности энергоисточника в объеме от 1,7 до 2,2 МВт.

Не без влияния факторов, изложенных выше, котельные некоторых предприятий строятся с отступлением от решений, заложенных в проектной документации, и состоят из котлов малой единичной мощности (0,8-1 МВт). Есть примеры действующих котельных, состоящих из двадцати таких котлов. Фактически котельная, начиная с освоения территории строительства, эволюционирует совместно с предприятием. Как правило, это котельные невысокого технического уровня, с низкой степенью механизации и автоматизации производственных процессов, создающих напряжение с точки зрения воздействия на окружающую среду.

Есть необходимость решать вопросы теплоснабжения предприятий угольной промышленности с учетом их специфики на весь период функционирования:

- подготовка территории и организация работ по строительству;

- строительство предприятия;

- ввод в эксплуатацию;

- освоение производственной мощности.

Необходимо также учитывать вид конечного теплоносителя на объекты основной промплощадки шахт и разрезов. Распределение теплоносителя по видам в соответствии с проектами приведено в таблице.

|

Наименование объекта |

На отопление, % |

На вентиляцию (в том числе ВТЗ), % |

На горячее водоснабжение, % |

|

Основная промплощадка |

9-35 |

33-84 |

7-32 |

Таблица 1. Распределение теплоносителя

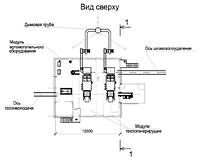

При этом воздух как конечный теплоноситель на вентиляцию и воздушно тепловые завесы (ВТЗ) в общем объеме составляет от 33 до 84 %. С учетом изложенного нами разработаны требования к источнику энергообеспечения предприятий угольной промышленности (шахт, разрезов). Разработана проектная документация на «Блочно-модульную котельную установку производительностью 5,0 МВт» (рис. 1), созданы условия для ее производства и выполнения соответствующих строительно-монтажных и пусконаладочных работ.

Рис. 1 . Блочно-модульная котельная установка производительностью 5,0 МВт

Блочно-модульная водогрейная котельная предназначена для отопления и вентиляции производственных или жилищно-социальных объектов. Котельная монтируется из двух типов модулей: модуля теплогенерирующего и модуля вспомогательного оборудования.

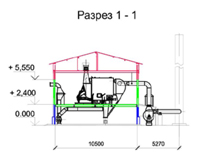

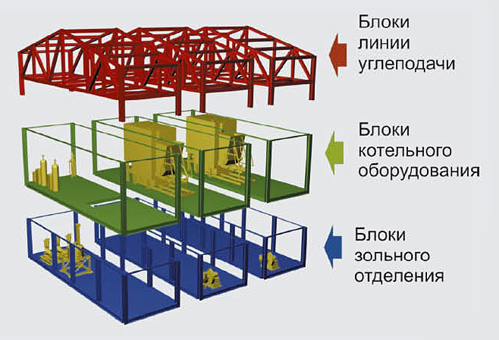

Каждый из модулей по вертикали разделен на три транспортабельных блока с полным комплектом всего необходимого оборудования:

- блок зольного отделения (БЗО) на отм. ±0,0;

- блок котельного оборудования (БКО) на отм. +2,4;

- блок линии углеподачи (БЛУ) на отм. +5,55.

Компоновка модулей по вертикали и блоков по горизонтали представлена на рис. 2.

Рис. 2 - Компоновка модулей по вертикали и блоков по горизонтали

Оборудование блоков-модулей установлено и обвязано на заводе-изготовителе в пределах каждого транспортабельного блока. На месте строительства транспортабельные блоки объединяются в модули. Из модулей в процессе монтажных работ формируется единое здание котельной. Элементы, объединяющие блоки и модули (трубопроводы, линии управления, электропитания и др.), стыкуются при монтаже. Модули устанавливаются на железобетонную плиту монолитную или собранную из блоков, дымовая труба устанавливается на собственный фундамент снаружи здания котельной. Решения, принятые в проектной документации, разработаны с возможностью многократного использования модулей и блоков при размещении котельных на конкретных площадках. Такое конструктивное решение позволяет в сжатые сроки смонтировать котельную, отвечающую всем современным техническим и экологическим требованиям.

Общая установленная мощность котельной может меняться от 2,5 до 15 МВт с учетом собственных нужд и потерь в тепловых сетях. При этом количество модулей теплогенерирующих может меняться от одного до шести, а модулей вспомогательного оборудования - от одного до трех.

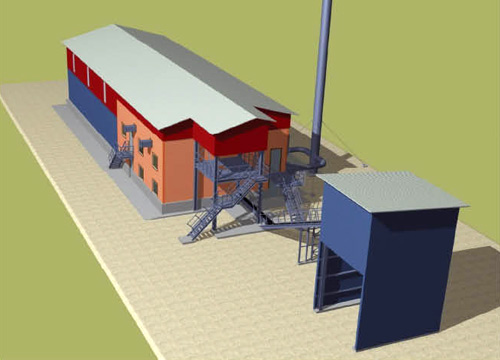

Технологические схемы подготовки топлива, топливоподачи и золоудаления разрабатываются и реализуются индивидуально в соответствии с техническими требованиями заказчика. Общий вид котельной представлен на рис. 3.

Рис. 3 - Общий вид котельной

Для покрытия тепловых нагрузок в котельной устанавливаются на два теплогенерирующих модуля один модуль вспомогательного оборудования. Каждый теплогенерирующий модуль укомплектован водогрейным котлом КВм-2,5К с вихревым дожиганием и механической топкой «шурующая планка» с цепным приводом, производительностью 2,5 МВт. Котлы производства ООО «ОК «Сибшахтострой» могут быть изготовлены мощностью 2,50; 4,65 и 7,56 МВт. Проекты на котлы разработаны НИЦ ПО «Бийскэнергомаш» (г. Барнаул) и могут быть адаптированы для сжигания широкой номенклатуры топлив в соответствии с требованием заказчика, в том числе отсевов с высоким содержанием мелких частиц угля. При этом зольность угля может достигать 25-40 %, а недожог по золе не превышает 2-3 %.

Срок изготовления и монтажа блочно-модульной котельной установки производительностью 5,0 МВт составляет 5-6 мес., в том числе собственно монтаж котельной - 2 мес.

Ориентировочные удельные затраты на создание одного мегаватта установленной производственной мощности котельной предложенной конструкции составляют 2-5 млн руб. в зависимости от условий и места ее расположения. При необходимости иметь в качестве конечного теплоносителя подогретый воздух для обогрева шахт и производственных корпусов котельная комплектуется соответствующей воздухонагревательной установкой. На основании сравнительного анализа различных вариантов выполнения воздухонагревательных установок для шахты «Большевик», например, приняты следующие основные технические решения:

- классическая технологическая схема котельная-калорифер;

- для исключения возможности размораживания элементов гидравлической системы в качестве теплоносителя использован бытовой антифриз;

- применена комплексная глубокая автоматизация системы управления установки;

- в котлах применен вихревой топочный процесс сжигания дробленого угля.

|

Объем подаваемого воздуха (вентилятор ВДК-10-32) |

240 м3/с |

|

Температура подаваемого в шахту воздуха |

+5 / +17 °С |

|

Минимальная температура холодного воздуха |

- 45 °С |

|

Полезная тепловая мощность установки котельная-калорифер |

до 17,5МВт |

Таблица 2. Основные параметры воздухонагревательной установки котельная-калорифер

Слоевое сжигание с вихревым дожиганием уноса обеспечивает ряд преимуществ:

- долговечность конструкций и трубной системы котла за счет взаимного поддержания горения и однородного заполнения топки факелом;

- низкий химический и механический недожог и соответственно высокий КПД котла (87 %) ведет к экономии топлива;

- повышенную экономичность и высокие экологические показатели (СО - менее 500 мг/м3, Nох - менее 200 мг/м3) за счет глубокого выжигания горючих веществ;

- снижение выхода шлака уменьшает транспортные расходы на его вывоз и положительно влияет на экологическую обстановку;

- возможность сжигания отходов углеобогащения и низкосортных углей, в том числе с высокой зольностью (более 25 %);

- вихревая аэродинамика топки позволяет организовать удержание мелких частиц до полного выгорания над механизированным колосником и обеспечить дожигание продуктов уноса в потоке острого дутья.

Все это положительно влияет на экономические показатели производства тепловой энергии и значительно снижает промышленные выбросы загрязняющих веществ.

В качестве теплоносителя применен бытовой антифриз «Hot Blood-65M» возможна замена на «Hot Blood - 65ЭКО», удовлетворяющие требованиям ГОСТ 28084-89 и требованиям стандарта ASTM D 1384-80 США. Благодаря этому исключается возможность разрушения системы при размораживании. Антифриз разрешен для использования в системах кондиционирования и системах отопления жилых помещений, имеет сертификат соответствия и допущен для применения в данных системах теплоснабжения.

Опыт эксплуатации описанной системы теплоснабжения шахты «Большевик» с ноября 2006 г. полностью подтвердил ее проектные показатели, высокую надежность и эффективность принятой комплексной глубокой автоматизации системы управления установкой.

Выводы

Энергообеспечение шахт и разрезов с учетом этапов их функционирования - строительства и освоения производственной мощности требует специальной организации этого процесса, обеспечивающего естественное развитие предприятия.

Предложенная концепция теплоснабжения шахт и разрезов с учетом их строительства и освоения производственной мощности повышает экономическую эффективность инвестиций и технически является более целесообразной в сравнении с принятой практикой организации теплоснабжения рассматриваемых объектов.

Данный вариант организации теплоснабжения шахт и разрезов может быть разделен на этапы функционирования предприятий: строительство, освоение производственной мощности и другие, и органически в них включен.

Принятая классическая технологическая схема подогрева воздуха котельная-калорифер обеспечивает высокий КПД и высокую надежность эксплуатации воздухонагревательной установки, возможность дальнейшего улучшения технических характеристик и эксплуатационных показателей.

Реализованная в условиях шахты система комплексной глубокой автоматизации управления показала ее высокую надежность и эффективность, позволив до минимума сократить персонал по обслуживанию воздухонагревательной установки.

Слоевое сжигание угля в котлах с вихревым дожиганием уноса обеспечивает высокие экономические показатели производства тепловой энергии и значительно снижает промышленные выбросы загрязняющих веществ.

Технологическая гибкость предложенной концепции теплоснабжения и возможность в сжатые сроки в нужном месте независимо от времени года получить современную теплогенерирующую мощность, особенно важна при освоении новых месторождений. Например, при освоении Горловского угольного бассейна в Сибири, где на практически не освоенной территории площадью около 1000 кв. км залегает 6 млрд т запасов угля, как для открытой, так и подземной разработки.