Печать

Приёмная: (3843) 900-263, факс: (3843) 900-262, e-mail: info@oksshs.ru

Коммерческий отдел: (3843) 900-263, e-mail: sale@oksshs.ru

Информация о компании

Коммерческий отдел: (3843) 900-263, e-mail: sale@oksshs.ru

Публикации в СМИ

Модернизация объектов теплоэнергетики

/

22 января

2012

Источник: журнал «Уголь», июнь 2011г.

Авторы:

- ИВУШКИН Анатолий Алексеевич, Генеральный директор ООО «ОК «Сибшахтострой», доктор техн. наук, профессор;

- ВЕНГЕР Константин Геннадьевич, Технический директор ООО «ОК «Сибшахтострой»;

- МАГДЫЧ Виктор Иванович, Заместитель технического директора по развитию ООО «ОК «Сибшахтострой» Кандидат техн. наук, доцент;

- ИВУШКИН Константин Анатольевич, Генеральный директор ООО «Новокузнецкое шахтостроймонтажное управление №6», Кандидат эконом. наук;

- ЧИЧИНДАЕВ Михаил Георгиевич, Генеральный директор ООО «Сибшахтостройпроект».

Системный подход, комплексное решение задач, внимание к деталям определяют успех в создании высокоэффективных котельных агрегатов.

В статье приводится информация о состоянии теплогенерирующих мощностей Кузбасса и новой серии водогрейных котлов производства ООО «ОК «Сибшахтострой», возможности использования в качестве топлива для выработки тепловой энергии высокозольных углей и отходов углеобогащения, необходимости модернизации существующих котельных и вариантах реконструкции котельных агрегатов.

Ключевые слова: котлы водогрейные, угольные котельные, низкокалорийные и высокозольные виды топлива, отходы углеобогащения, реконструкция котельных. Контактная информация: e-mail: Magdych. VI@oksshs. ru

Теплогенерирующие мощности Кузбасса сформированы в основном в середине прошлого века. За прошедшее время значительная часть объектов теплоэнергетики физически износилась и морально устарела, назрел вопрос их модернизации, а также реконструкции некоторых из них. Кроме того, к настоящему времени изменилась сырьевая база твердого топлива, поставляемого на некоторые теплогенерирующие объекты. Несоответствие марки и сорта угля принятому способу его сжигания значительно снижает эффективность работы котельных агрегатов.

С целью повышения эффективности объектов теплоэнергетического комплекса как при строительстве новых, так и при реконструкции действующих объектов объединенной компанией «Сибшахтострой» в 2009 г. принята и реализуется «Программа производства серии водогрейных котлов типа КВ». Одним из главных направлений этой программы является сбалансированное применение топливных ресурсов, которыми располагает Кузбасс на основе создания котельных агрегатов нового технического уровня. Это не только повышает технико-экономические и эксплуатационные показатели объектов теплоэнергоснабжения, но и улучшает общую эффективность экономики региона, а также положительно влияет на состояние окружающей среды.

На сегодня созданы и поставлены на серийное производство котлы водогрейные водотрубные типа КВ теплопроизводительностью от 0,1 до 4 МВт, предназначенные для теплоснабжения зданий и сооружений. Котлы работают с принудительной циркуляцией воды.

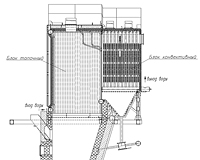

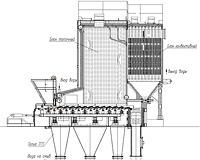

Котлы водогрейные КВм-2,5-К-95(115) с механической топкой для сжигания каменного угля и котел водогрейный КВа-2,5-Гс-95(115) с автоматической газовой горелкой для газа среднего давления теплопроизводительностью 2,5 МВт и температурой воды на выходе из котла 95°С (115°С) сделаны согласно ТУ 4931-003-74307978-2010 (рис. 1, 2, 3).

|

Рис. 1. Котел водогрейный КВм-2,5-К-95(115) |

Рис. 2. Пульт оператора котла водогрейного КВм-2,5-К-95(115) |

В качестве топлива в котлах допускается использовать: твердое топливо - древесину (дрова, щепа, опилки, брикетированные древесные отходы), торф (фрезерный, кусковой, брикеты), бурый уголь, каменный уголь, антрацит; газообразное топливо - природный и сжиженный газ; жидкое топливо - легкое (печное бытовое, дизельное автотракторное) и тяжелое (тяжелое моторное, флотский и топочный мазут).

В настоящее время ООО «ОК «Сибшахтострой» изготовлены и находятся в эксплуатации 12 котельных агрегатов, из них два котельных агрегата типа КВа-2,5-Гс-95 с автоматической газовой горелкой для газа среднего давления производства фирмы Max Weishaup GmbH (Германия). Результаты теплотехнических испытаний котельных агрегатов показали их высокую эффективность, так, КПД котлов при работе в номинальном режиме составляет 94,3 % при работе на газе среднего давления и 84,8 % при работе на каменном угле.

Передовые, научно обоснованные технические решения, заложенные в проектную документацию, высокое качество изготовления на основе современного производства, полная автоматизация работы котельных агрегатов наряду с высокими показателями надежности и стабильности позволяют значительно снизить эксплуатационные затраты, повысить безопасность и увеличить срок эксплуатации котельных агрегатов. «Программа производства серии водогрейных котлов типа КВ» включает в себя также производство котлов водогрейных типа КВ номинальной производительностью 4,65 МВт, 7,56 МВт, 11,63 МВт и 23,26 МВт. Котлы предназначены для получения горячей воды с температурой 95°С, 115°С, 150°С и используются в системах отопления и горячего водоснабжения жилых, общественных и промышленных зданий, а также для технологических целей. Техническими условиями ТУ 3112-004-74307978-2010 предусмотрено изготовление котлов водогрейных КВ-Р; КВ-В; КВ-Ф.

Конструкция котельных агрегатов позволяет комплектовать их различными типами топочных устройств, таких как:

- топка для сжигания твердого топлива на решетке;

- топка кипящего слоя для сжигания твердого топлива;

- топка для сжигания жидкого топлива (мазута);

- топка для сжигания газообразного топлива;

- вихревая топка для сжигания твердого топлива.

Котел водогрейный КВ-Ф-7,56-115 с топкой кипящего слоя (сжигание в низкотемпературном кипящем слое - НТКС) предназначен для работы на бурых и каменных углях, продуктах углеобогащения, древесных и растительных отходах теплопроизводительностью 7,56 МВт с температурой воды на выходе 115°С (рис. 4).

Согласно исследованиям, проведенным нашими партнерами НИЦ ПО «Бийскэнергомаш», практически все типовые топки и котлы из-за сложности организации устойчивого топочного процесса не приспособлены для сжигания низкокачественных топлив и твердых горючих отходов. Главным направлением улучшения показателей котельных установок за рубежом стало развитие топок кипящего слоя, использование которого стабилизирует топочный процесс, обеспечивая его изотермичность, и позволяет осуществлять низкотемпературное сжигание. Стремление к выходу на низкотемпературное сжигание объясняется принципиальной возможностью снижения вредных выбросов в дымовых газах по сравнению с типично применяемыми высокотемпературными процессами горения. При этом можно обеспечить существующие жесткие санитарные нормы по оксидам серы и азота без дорогостоящих схем газоочистки.

По зарубежной практике эти топки соответствуют постоянно ужесточающимся и расширяющимся по номенклатуре ограничениям на выбросы широкого круга вредных веществ. Учитывая данные тенденции, совместно с НИЦ ПО «Бийскэнергомаш» разработаны и вводятся в практику новые схемы организации топочного процесса в низкотемпературном кипящем (НТКС) слое и низкотемпературных вихревых топках (ВНТ). На сегодня спроектированы топки, изготовлены опытные и промышленные образцы котлов, проведены их испытания. Котел с такой топкой, представленный на рис. 4, предназначен для сжигания фрезерного торфа, гидролизного лигнина, древесных отходов, шламов углеобогащения, бурых и местных углей. Котлы выполняются в водогрейном варианте, комплектуются котельно-вспомогательным оборудованием.

Топка НТКС имеет высокую скорость псевдоожижения (9 - 10 м/с), как и у топок с циркулирующим кипящим слоем. Под решетку подается только 50 - 60 % воздуха, участвующего в горении, остальной воздух подается через сопла вторичного дутья с организацией вихревого движения. Недостаток воздуха в слое приводит к частичной газификации топлива и двухстадийному горению с характерным изменением избытка воздуха по высоте топки. Вторичный воздух, подаваемый через фронтальные и боковые сопла, образует мощный вихрь с вертикальной осью вращения. Выжигание горючих топлива существенно улучшается, причем без применения дорогостоящих сепарационных устройств и возврата уноса, используемых, например, в котлах ЦКС.

Максимально потери с механическим недожогом не превышают 2,5 %. Применение новых котлов КВ-Ф-7,56-115 с топкой кипящего слоя по сравнению с типовыми вариантами позволяет глубоко выжигать горючие из летучих и частиц уноса, обеспечивает повышение на 10 - 25 % эффективность использования топлива, при этом в качестве топлива могут быть использованы твердые горючие отходы и низкосортные топлива.

Котел водогрейный КВ-Р-7,56-115 с топкой для сжигания твердого топлива в слое на решетке горизонтально переталкивающего типа (ТГП) для работы на бурых и каменных углях теплопроизводительностью 7,56 МВт с температурой воды на выходе 115°С представлен на рис. 5. Если предыдущий котельный агрегат КВ-Ф-7,56-115 предназначен для сжигания твердых горючих отходов и низкосортных топлив с теплотворной способностью от 2500 до 5000 Ккал/кг, то топливом для котельного агрегата КВ-Р-7,56-115 может быть каменный или бурый уголь с теплотворной способностью от 4000 до 8000 Ккал/кг. Причем может быть использован как обогащенный, так и необогащенный рядовой уголь.

Топка механическая горизонтально переталкивающего типа предназначена для сжигания твердого топлива (каменные и бурые рядовые угли) в паровых, водогрейных котлах и промышленных печах. Сжигаемое твердое топливо - различные каменные и бурые рядовые угли: влажность - до 40 %, зольность - до 35 %, содержание мелочи (0-6 мм) - до 60 %. Топка котельного агрегата КВ-Р-7,56-115 характеризуется стабильной работой. Положительной особенностью такой топки является простота конструкции, постоянное шурование слоя топлива. Слоевой процесс получается смешанным, так как частицы топлива движутся по зигзагообразным и петлеобразным траекториям. За счет перемешивания частиц топлива улучшаются условия зажигания и снижаются потери тепла с механическим недожогом. Преимуществом перед механическими топками с цепными решетками является: повышенное (в 1,5-2 раза) теплонапряжение зеркала горения, что позволяет экономить топливо, и стабильная работа за счет уменьшения простоев оборудования из-за отсутствия устройств и механизмов, работающих в очень напряженных условиях (забрасыватели топлива, футеровка фронта…).

Потери тепла: механический недожог составляет 8-12 %, химический недожог доходит до 2 %.

|

№

п/п |

Наименование показателей |

Единицы измерения |

Проектные данные |

До реконструкции |

После реконструкции |

|

1. |

Теплопроизводительность, max |

Гкал/ч |

20 |

12-14 |

22-24 |

|

2. |

Расход топлива |

Кг/час |

4230 |

4500 |

3700-3900 |

|

3. |

КПД (брутто) |

% |

79,1 |

55-60 |

80,9 |

|

4. |

Количество пыли после ГОУ |

Г/сек |

|

53 |

3,01 |

Эффективность применения данных топок при сжигании рядовых необогащенных углей Кузнецкого бассейна можно показать на примере районной котельной шахты «Абашевская», расположенной в г. Новокузнецке . Котельная на три котла КВТС-20-150 с топкой обратного хода ТЧЗМ-2,7/6,5 и подачей угля пневмомеханическим забрасывателем типа ПМЗ построена в начале 1990-х гг. и работала крайне неэффективно. Нами было предложено провести реконструкцию котлоагрегатов с изменением топочного устройства и механизма сжигания. К реализации было принято предложение, заключающееся в использовании горизонтальных возвратно-поступательных решеток с движением слоя угля по пути кривой волны (двигать - падать - разрыхлять) с установкой углеподготовки.

После проведения реконструкции нами были проведены балансовые испытания котлов (см. таблицу).

Кроме того, реконструкция типовых котлоагрегатов КВ-ТС-20-150 районной котельной шахты «Абашевская» с изменением механизма сжигания угля позволила собственно по котлу:

- повысить теплопроизводительность котлоагрегата на 30-40 %;

- снизить расход топлива на одну Гкал/ч на-35 %; поднять КПД с 55 % до 80,9 %;

- достигнуть максимальной производительности котла 22-24 Гкал/ч.

Экономия топлива составила 80-100 т/сут. Была достигнута проектная теплопроизводительность типовых котлоагрегатов КВ-ТС-20-150 с более высокими технико-экономическими показателями: КПД (брутто) увеличился в - 1,8 раза; расход топлива по котельной снизился на 11-12 %.

При этом практически отсутствуют простои оборудования из-за поломок цепной решетки, пневмомеханических забрасывателей и футеровки фронтальной стены. Значительно снизилась энергоемкость оборудования.

Выбросы вредных веществ снизились: по пыли - на 70 %; по окиси углерода - на 60-70 %; по сернистому ангидриду - на 30-40 %; по окислам азота - на 20-30 %.

Стабильность теплового режима по причине изменения механизма сжигания, высокой газоплотности конструкции позволила автоматизировать эксплуатацию котла. Этот пример свидетельствует о большом потенциале имеющегося фонда котлов малой и средней мощности с точки зрения возможности его модернизации. Отличительными особенностями представленного котельного агрегата КВ-Р-7,56-115 с топкой ТГП также являются: вторичное дутье в топочном блоке; с целью увеличения активной площади горения удаление золы из топочного пространства вынесено под конвективную часть котла; экран розжига топлива оригинальной конструкции; для проектирования экрана розжига разработана специальная методика и программное обеспечение, что обеспечивает наиболее эффективное использование энергии топочного пространства для розжига топлива.

Созданный парк котельных агрегатов по своим габаритам и технологическим параметрам вписываются в существующие здания котельных, чем при их реконструкции максимально решает вопрос снижения выбросов вредных веществ в городах и районах Кузбасса. Вся продукция, производимая ООО «ОК «Сибшахтострой», сертифицирована, а на котельный агрегат типа КВ-Р имеется ПАТЕНТ.

Заключение

Обладая большим опытом, необходимым научно-техническим потенциалом и современной производственной базой ООО «ОК «Сибшахтострой» в рамках собственной производственной программы проводит модернизацию объектов теплоэнергетического комплекса Кузбасса, как при новом строительстве, так и при реконструкции и техническом переоснащении действующих объектов. Область, на которую распространяется наша программа, - это объекты, использующие котлы водогрейные типа КВ номинальной производительностью от 0,1 МВт до 23,26 МВт, предназначенные для получения горячей воды с температурой 95°С, 115°С и 150°С, используемые в системах отопления и горячего водоснабжения жилых, общественных и промышленных зданий, а также для технологических целей.

При этом в качестве топлива можно использовать с высокой экономической и экологической эффективностью практически все имеющиеся горючие ресурсы области: твердые горючие отходы, включая шламы, фильтр - кек и углесодержащие породы; вторичное сырье лесной и деревоперерабатывающей промышленности - щепа, опилки; биологические отходы сельского хозяйства; каменные и бурые угли - как обогащенные, так и в рядовом виде с теплотворной способностью этих продуктов от 2500 до 8000 Ккал/кг, а также газообразное и жидкое топливо. Более широкое внедрение представленных технологий, а также сбалансированное применение горючих ресурсов, которыми располагает регион, не только повысит общую эффективность экономики, но и положительно повлияет на состояние окружающей среды.

Начать широкое внедрение представленных технологий, в том числе при модернизации имеющегося фонда котлов малой и средней мощности, можно с анализа состояния теплоэнергетического комплекса ЖКХ области, угледобывающих и перерабатывающих (ОФ) предприятий.

← назад